在现代精密制造和医疗健康领域,无尘耗材作为核心清洁耗材,其离子残留控制直接影响着产品良率和安全性能。本文系统解析基于离子色谱(IC)技术的可萃取/可浸出离子(Extractable/Leachable Ions,EI)检测体系,揭示这项关键技术如何为洁净材料质量保驾护航。

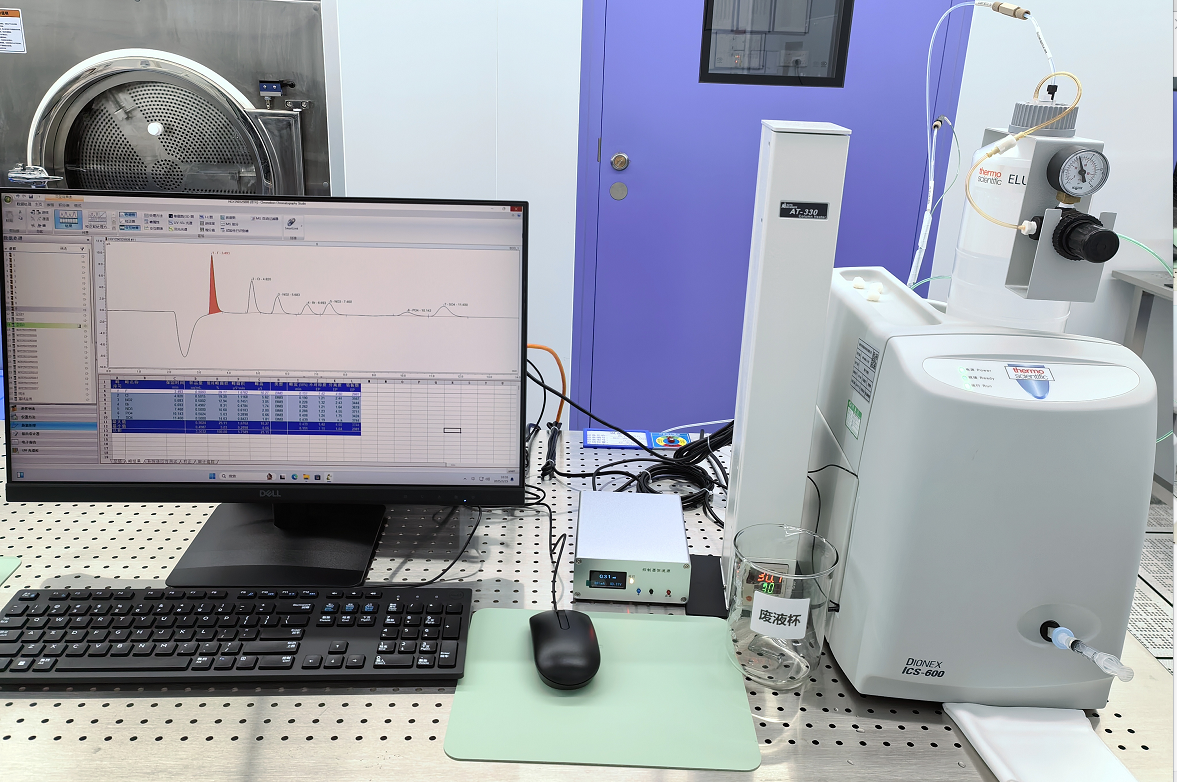

科林卫实验室IC与EI检测设备

一、检测原理与技术架构

该检测体系采用"浸提-分离-定量"的三步法技术路径。将样品置于超纯水(18.2MΩ·cm)中进行动态浸提,通过精密控温系统模拟实际使用环境,促使材料表面及孔隙中的电解质充分溶解释放。离子色谱仪采用双系统配置:阳离子检测配备羧酸基色谱柱与抑制型电导检测器,阴离子系统使用高容量氢氧根选择性色谱柱,实现13种目标离子的精准分离。质谱联用技术(IC-MS)的引入使检测下限达到ppt级,可捕捉痕量污染。

二、标准化检测流程

样品制备:按材料类型执行差异化管理。

(1)无尘布类:电子天平称取60-70g(无尘布)或30-35g(无纺布)。

(2)棉签类:选取50支完整样品,使用特制夹具保持棉头完全浸没。

浸提过程:在Class 100洁净台中,将样品置于聚四氟乙烯容器,加入50mL超纯水,37℃恒温振荡2小时.

前处理:经0.22μm尼龙滤膜三级过滤,消除颗粒物干扰。

色谱分析:采用梯度洗脱程序,阳离子系统以20mM甲烷磺酸为流动相,阴离子系统采用KOH梯度淋洗。

三、多维质量评价体系

检测能力覆盖锂(Li⁺)、钠(Na⁺)等6种阳离子及氟(F⁻)、氯(Cl⁻)等7种阴离子,建立三重评价指标:

单位质量残留量(μg/g):适用于织物类材料。

单件产品负载量(μg/tip):针对棉签类离散产品。

面积比释放量(μg/cm²):为特殊形态材料提供转化基准。

四、行业应用场景

半导体制造:控制光刻胶涂布工序的钠离子污染,防止晶圆表面缺陷。

生物制药:监控洁净室擦拭材料的内毒素风险,确保无菌生产环境。

显示面板:消除擦拭过程中钙镁离子造成的膜层结晶。

五、技术创新优势

采用在线稀释技术,单次进样可检测0.1-1000ppm宽浓度范围样品。

开发阳离子补偿算法,消除铵离子(NH₄⁺)与钠离子的共洗脱干扰。

建立材料-溶液分配系数模型,实现实验室数据向实际工况的准确映射。

六、质量管控发展趋势

随着ISO 14644-9:2022新版洁净标准实施,检测技术正向三个维度演进:

智能化:开发AI辅助谱图解析系统,识别未知峰形。

微量化:研发微量浸提装置,样品需求量降低至现行标准的1/5。

实时化:推进便携式IC检测设备开发,实现现场快速筛查。

结语:

无尘布IC/EI检测技术作为材料洁净度的"显微镜",不仅为制造业提供关键质量控制手段,更推动着整个供应链的质量标准升级。随着纳米级制造与精准医疗的发展,这项技术将持续创新,为超洁净材料研发构筑坚实的技术基座。

以上内容综合参考网络和AI工具生成,如您需了解更详细内容,可咨询科林卫客服,我们为您转接专业人员。

深圳市科林卫科技有限公司专注于无尘擦拭耗材领域,是集研发、生产、销售和服务为一体的集成供应商,为轻污染、微除尘提供专业解决方案。科林卫深耕工业净化擦拭产品二十余年,公司核心产品有无尘布、擦拭布、擦拭纸、净化棉签、无尘口罩、预浸湿、防溢漏吸附等,被广泛应用于汽车工业、轨道交通、航空制造、电子光学、能源电力、金属加工、油墨印刷、生物医疗、食品加工等行业及相关领域。

深圳市科林卫科技有限公司专注于无尘擦拭耗材领域,是集研发、生产、销售和服务为一体的集成供应商,为轻污染、微除尘提供专业解决方案。科林卫深耕工业净化擦拭产品二十余年,公司核心产品有无尘布、擦拭布、擦拭纸、净化棉签、无尘口罩、预浸湿、防溢漏吸附等,被广泛应用于汽车工业、轨道交通、航空制造、电子光学、能源电力、金属加工、油墨印刷、生物医疗、食品加工等行业及相关领域。  粤公网安备44030002004778号

粤公网安备44030002004778号